ノイズに強いPCB設計〜クリアランスと沿面距離の確保〜BLOG

ノイズに強いPCB設計〜クリアランスと沿面距離の確保〜

皆さんこんにちは、

今回は、前回の「ノイズに強いプリント基板設計を行うためのポイント〜クリアランスと沿面距離の確保〜についてお話しします。

プリント基板(PCB)設計において、クリアランスと沿面距離はノイズ対策と信頼性向上において非常に重要です。信号線や部品間の適切な間隔を保つことや、基板表面に沿った絶縁距離を確保することは、電気的な干渉やクロストークの発生を防ぐための基本です。

これらのポイントを押さえて、さらに信頼性の高い製品設計を目指しましょう。

今回も具体的な設計例や実践的なアドバイスを交えて解説していきますので、ぜひ最後までお読みください。

ノイズに強いプリント基板設計(PCB)を行うための4つのポイント

今回はクリアランスと沿面距離の確保のご紹介。

グランドプレーンの活用

グランドとシグナルの分離

クリアランスと

沿面距離の確保

適切な絶縁材料の選定

今回は、クリアランスと沿面距離の確保について詳しくみていきましょう!

クリアランスと沿面距離の確保

高電圧部品の配置

高電圧部品は、他の部品や基板の導体から十分な距離を保って配置し、放電のリスクを減少させる必要があります。部品同士の配置を工夫することでクリアランスを確保し、安全性を向上させます。

基板レイアウトの工夫

基板レイアウトでは、信号線や電源ラインの配置を最適化することが重要です。敏感な回路と高電圧ラインを分離し、適切なシールドやグラウンド配置を施すことが推奨されます。

環境要因の考慮

温度、湿度、汚染物質などの環境要因は電気的特性に大きな影響を与えます。例えば、高湿度環境では沿面距離を広くする必要があり、特定の環境下での材料選定も重要です。

クリアランスと沿面距離の確保で

東和サーキットが実践してるポイント!

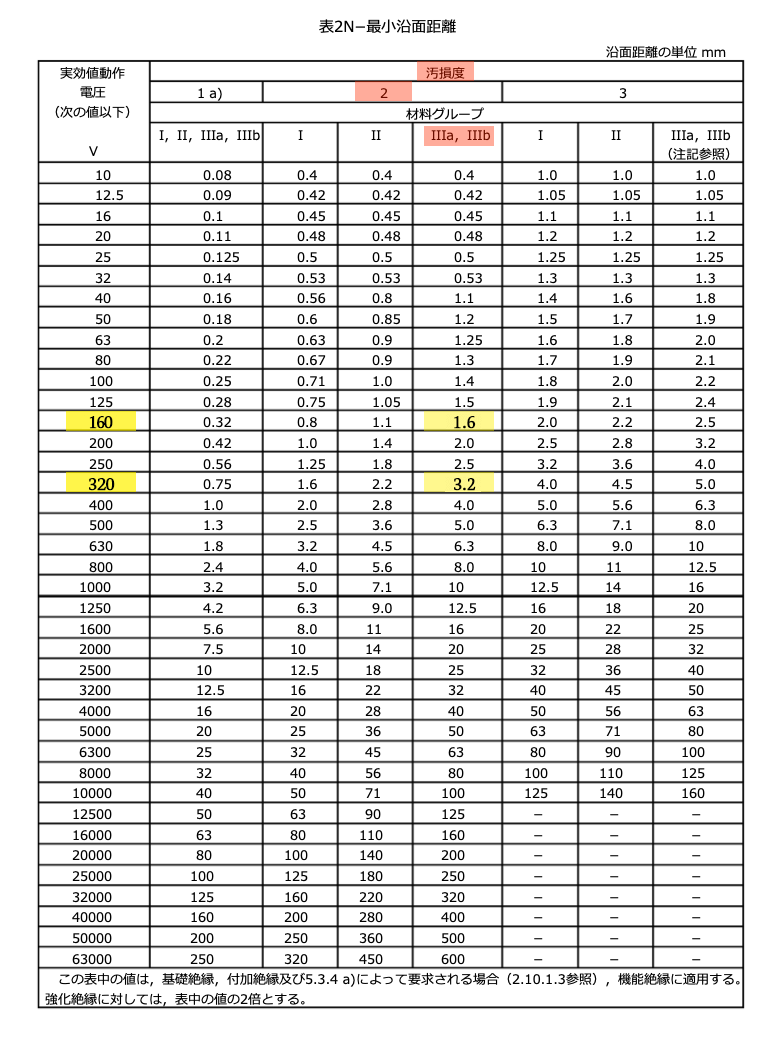

規定の沿面距離の取り方

<最小沿面距離の社内基準>

「JPCA_UB01-2021 第4版 電子回路基板規格書」によると、4.6.2-3の使用電圧による最小導体間隙は、受渡当事者間の協定によるとされています。

そのため、最小沿面距離については「JIS C6950-1:2012 2.10.4.3」に従って規定します。(表を参照)

条件>>動作電圧は実効値として、汚損度(汚染度)2、材料グループIIIa

ここでの汚染度の分類は「国際規格IEC60664-1」によって規定されています。おおまかにいうとその機器を使用する環境を示す

汚染度2:乾燥した非導電性の汚染物だけが存在している状態 ※1(オフィス、研究室、家庭、制御盤内の電子機器、事務機等)

汚染度3:乾燥した非導電性の汚染物が存在している環境、または導電性の汚染物(土など)が存在している環境

※2(湿気を含んだ誇りは工作機械の切削粉などが多い工場、工事現場等)

※1一般的な使用環境と考える

※2 参考までに記載しております

材料グループは一番厳しいものを想定する

<<例>>

AC100Vの実効値:100v X √2 = 141.42…v より160v にて算出

AC220Vの実効値:220v X √2 = 311.126…v より320v にて算出

規定の沿面距離が取れない場合の対策法

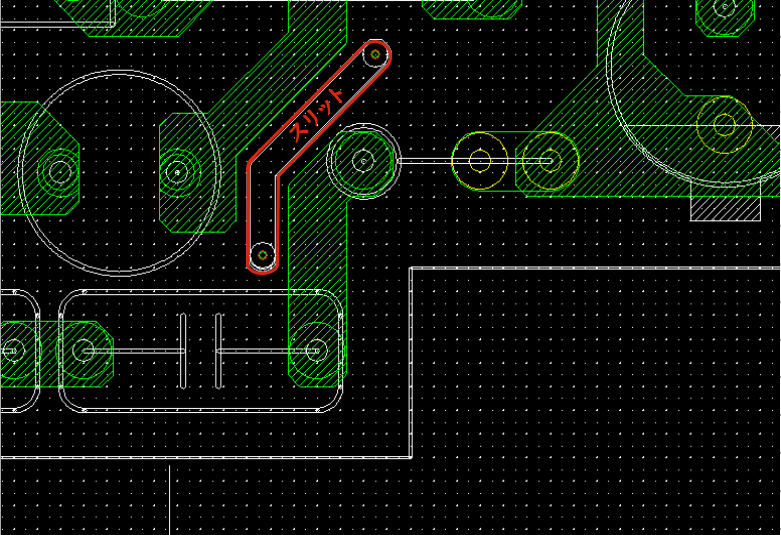

<CASE1>

基板コーナー部分などで部品実装の領域に制限のある場合、

既定の間隔が確保できないので、スリットを入れて対応する。

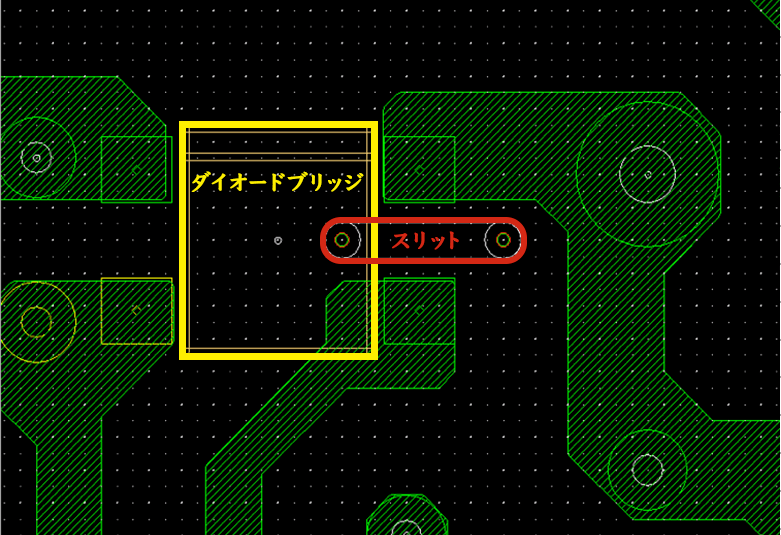

<CASE2>

ダイオードブリッジのAC入力側でピンピッチが決まっているため、既定の間隔が取れない。

この場合は、ピン間にスリットを入れて空間距離を設けて対応する。

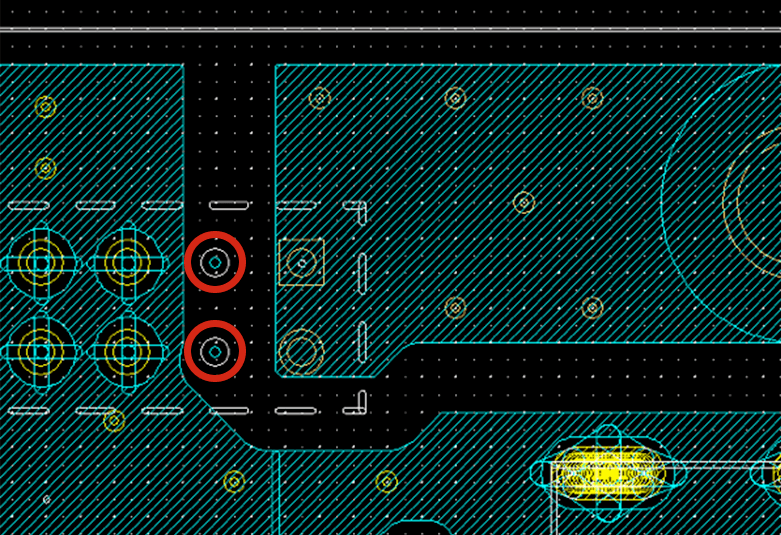

<CASE3>

コネクタのピン間で空の列を入れたが、間隔が取り切れない場合

本来スルホールであるべき空ピンをキリ穴にして、間隔をとる

信頼性の高い電子機器を目指して

基板設計において規定の沿面距離が確保できない場合には、スリットの追加や空ピンの工夫などで対応する方法があります。これにより、適切な絶縁距離を維持し、安全で信頼性の高い設計を実現することが可能です。

ノイズに強いプリント基板設計を実現するため、私たちは細部にわたる設計の工夫を重ねています。

次回も引き続き、皆様の設計ニーズにお応えするための情報をお届けします。お客様のプロジェクトがさらに成功するよう、ぜひ私たちに設計のご依頼をお寄せください。

次回は・・

『絶縁材料選定のポイント!:ノイズ対策の決定打』

についてご紹介します。

お楽しみに〜✨